EHEDG:

Lo european Hygienic Engineering & Design Group (EHEDG) è un consorzio di esperti che mette insieme produttori di macchinari e componenti, specialisti del settore alimentare come pure istituti di ricerca e autorità sanitarie. L’organizzazione è stata fondata nel 1989 con l’intenzione di rafforzare la consapevolezza dell’importanza dell’igiene nelle operazioni di lavorazione e confezionamento di alimenti.

L’obiettivo dell’EHEDG è contribuire a una progettazione e concezione igienica in tutti gli ambiti della produzione alimentare, garantendo in tal modo la massima sicurezza. L’EHEDG supporta la legislazione europea e i relativi requisiti di manipolazione, lavorazione e confezionamento di alimenti in condizioni igieniche, con l’ausilio di macchine conformi ai requisiti igienici e in un ambiente igienico (Direttiva CE 2006/42/CE per le macchine, EN 1672-2 e EN ISO 14159 per i requisiti igienici).

La missione dell’EHEDG è la seguente: "Il Consorzio EHEDG, formato da esperti in materia, consente la produzione sicura di alimenti fornendo conoscenze a livello di progettazione igienica".

3A:

3-A Sanitary Standards, Inc. (3-A SSI) è una società indipendente non a scopo di lucro, operante negli USA allo scopo di migliorare la progettazione igienica nell’industria degli alimenti e delle bevande e nel settore farmaceutico. Le linee guida di 3-A sono destinate alla progettazione, alla produzione e alle possibilità di pulizia degli accessori di uso comune in ambito alimentare, impiegati nel corso della manipolazione, della produzione e del confezionamento di prodotti di consumo con elevati requisiti igienici. Lo scopo di 3-A SSI è la protezione dei beni di consumo edibili dalla contaminazione, la garanzia della pulizia meccanica di tutte le superfici dei prodotti nonché la semplicità di smontaggio per la pulizia manuale.

FDA:

FDA – La FOOD AND DRUG ADMINISTRATION è un ente federale dello United States Department of Health and Human Services, una delle autorità esecutive degli Stati Uniti. La FDA si occupa tra le altre cose della sicurezza degli alimenti. La FDA dispone di elenchi di materiali che possono venire a contatto con alimenti e bevande.

DGUV Test:

Il DGUV Test è il sistema di prova e certificazione della Deutschen Gesetzlichen Unfallversicherung e.V. (DGUV), che riunisce gli organismi di prova e certificazione per le organizzazioni professionali. Gli enti di prova e certificazione facenti parte di DGUV sono enti di valutazione della conformità che analizzano e certificano prodotti, aspetti parziali e processi e si occupano anche del monitoraggio e dell’omologazione dei sistemi di gestione.

Prüf- und Zertifizierungsstelle Nahrungsmittel und Verpackung im DGUV-Test

Questo organismo specializzato in ambito alimentare è un ente accreditato e notificato con sede principale a Mannheim e un ulteriore laboratorio di prova a Magonza. Il punto centrale dell’attività di collaudo nel laboratorio di Mannheim riguarda prevalentemente le macchine da imballaggio e per alimenti. Possono essere controllati e certificati anche aspetti parziali, ad es. l’igiene. I prodotti testati e certificati sono autorizzati a recare il sigillo DGUV Test come simbolo di qualità. Il sigillo DGUV Test “Hygiene geprüft” attesta il rispetto dei requisiti di igiene in base ai regolamenti europei. Tutti i controlli possono essere svolti anche in fase di sviluppo, con un importante vantaggio in termini di tempo per l’immissione sul mercato dei prodotti.

BGN:

L’associazione Berufsgenossenschaft Nahrungsmittel und Gastgewerbe (BGN) con sede principale a Mannheim offre una consulenza in merito alla sicurezza per componenti e macchinari. Un ulteriore servizio è rappresentato da seminari su vari temi in materia di sicurezza sul lavoro e tutela della salute. Gli esperti della BGN cooperano attivazione in queste aree nell’ambito della standardizzazione nazionale, europea e internazionale, apportando conoscenza ed esperienza nei vari organismi di cui fanno parte. Le norme risultanti rappresentano quindi a loro volta la base per la progettazione e la costruzione di macchinari. Si ottiene in questo modo un vantaggio in termini di prevenzione primaria, dal momento che sicurezza e igiene vengono integrate come previsto dalle norme.

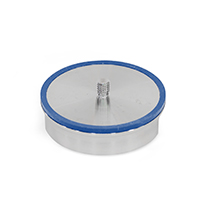

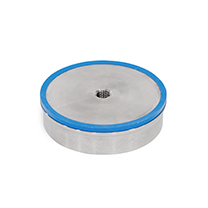

Famiglia di prodotti Hygienic Design

Tutti gli elementi normalizzati della famiglia di prodotti “Hygienic Design” sono contrassegnati con l’icona HD. Questi componenti uniscono ottima qualità superficiale, assenza di zone morte, superfici esterne non assorbenti e aree di avvitamento a tenuta. Un concetto di tenuta basato su calcoli FEM garantisce un’adeguata pressione in superficie dopo il montaggio.

Hygienic Design significa anche che il fabbisogno in termini di tempo e materiali per le normali pulizie si riduce notevolmente e quindi i costi operativi si abbattono.

Whitepaper per il settore alimentare e farmaceutico

La realizzazione di impianti in aree critiche dal punto di vista igienico pone progettisti e costruttori di macchinari di fronte a sfide continue. Ganter fornisce soluzioni e idee che ti aiuteranno a evitare costi imprevisti.

Principi fondamentali

Nell’industria alimentare, nella tecnologia medica e nel settore farmaceutico, sicurezza dei prodotti, tutela dei consumatori e aspetti legali giocano un ruolo sempre più importante.

Gli elementi normalizzati con Hygienic Design, grazie alle specifiche proprietà che li caratterizzano, sono in grado di supportare il processo produttivo in queste aree sensibili e contribuiscono quindi a una lunga durata dei prodotti riducendo l’impiego di conservanti.

Pulizia meno frequente e più rapida (può occupare fino al 25% del tempo di produzione), quindi

- più tempo disponibile per la produzione

- minor richiesta di acqua pulita

- minor fabbisogno di energia

- minor fabbisogno di detergenti

- riduzione delle acque reflue

- costi complessivi ridotti e tutela delle risorse

EN 1672-2:2009 “Macchine per l’industria alimentare”

- Deve essere garantita la capacità di pulizia delle macchine, ossia queste devono essere concepite e costruite in modo da poter eliminare le contaminazioni con le procedure di pulizia consigliate.

Direttiva macchine 2006/42/CE

- Le macchine devono essere realizzate in modo che

- i materiali possano essere puliti con facilità e in modo completo prima di ogni utilizzo e

- sia scongiurato qualsiasi rischio di infezioni, malattie o contagi.

DIN EN ISO 14519:2008-07

- Requisiti di igiene per la progettazione di macchine

DIN EN 1672-2:2021-05

- Macchine per l’industria alimentare - Concetti di base

Materiale

- Acciai inox antiruggine

- Materie plastiche ed elastomeri conformi a FDA e UE

Superfici

- Le superfici devono essere pulibili

- Evitare la presenza di gradini dovuti ad apparecchiature non a filo tra loro

- Le tenute devono essere realizzate in modo da evitare fessure

- Le scanalature degli O-ring devono essere progettate in modo da garantire un’igiene perfetta

- Evitare il contatto con il prodotto

- Gli angoli devono avere di preferenza un raggio di 6 mm o superiore

Forma / Geometria

- Le aree interne ed esterne di tutte le apparecchiature, i componenti e le tubazioni devono essere a svuotamento automatico o svuotabili e facili da pulire.

- european Hygienic Engineering & Design Group

- consorzio europeo non a scopo di lucro che riunisce produttori di macchine e alimenti e i relativi fornitori, istituti di ricerca, università e autorità sanitarie statali

- circa 45 linee guida

- controllo di prodotti ed emissione di certificati

- società indipendente non a scopo di lucro operante negli USA

- tre gruppi rappresentati: autorità sanitarie pubbliche e statali, produttori di macchine e alimenti

- oltre 70 standard sanitari

- controllo delle progettazioni e dei processi, emissione di certificati

Qualità superficiale e rugosità Ra < 0,8 µm

Tenute

Negli elementi realizzati con Hygienic Design le tenute hanno una funzione centrale, proteggendo zone morte, fessure e piccole fenditure dall’ingresso di liquidi detergenti e residui di prodotto.

Per questo è necessario un precarico ovvero una compressione delle tenute e dei raschiatori per garantire un’ermeticità affidabile e duratura in condizione di montaggio. Nell’ambito della famiglia Hygienic Design ingombri di montaggi e sezioni trasversali delle tenute vengono calcolati tramite software di simulazione, prevedendo che in fase di montaggio venga raggiunta la necessaria pressione in superficie e che al contempo il materiale delle tenute non sia eccessivamente sollecitato.

Fondamentalmente si può distinguere tra tenute statiche e mobili:

Le tenute statiche nell’esempio di applicazione illustrato, in alto verso la superficie di montaggio (anello di tenuta) e in basso verso la superficie di appoggio (tenuta di base), vengono serrate adeguatamente in fase di montaggio. Lo scopo è assicurare che tutte le superfici a contatto con le tenute presentino una qualità pari a min. Ra 0,8 μm.

Le tenute mobili in corrispondenza della boccola di regolazione (raschiatore) e dello snodo sferico (tenuta a snodo) del piedino sono realizzate per consentire un adattamento in altezza e angolazione. Anche in questo caso l’ingombro e la sezione trasversale previsti per la tenuta assicurano una chiusura con precarico senza fessure.

A seconda della versione e del tipo di impiego può risultare necessario sostituire le tenute in caso di danni o per manutenzione preventiva. A questo scopo Ganter mette a disposizione le relative tenute come pezzo di ricambio o le offre come elemento normalizzato GN 7600.

Geprüfte Qualität

Insieme al Fraunhofer Institut è stata testata la capacità di pulizia della superficie con l’ausilio del piedino di livellamento GN 20: